Nos technologies

|

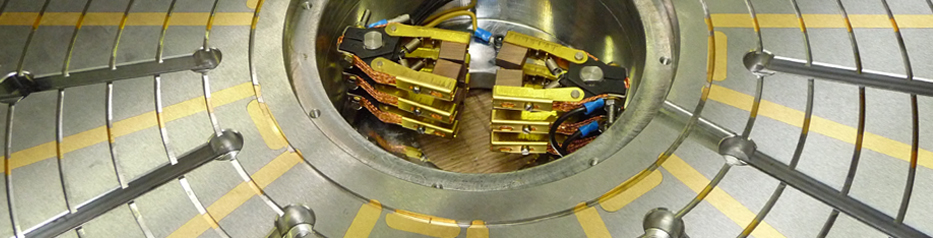

Aimant permanent

Un plateau magnétique à aimants permanents est simplement activé ou désactivé mécaniquement. |

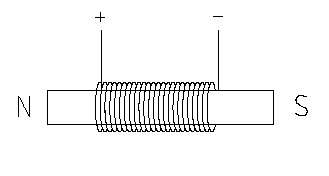

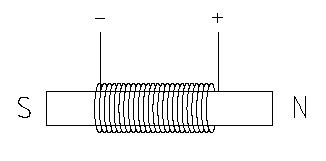

Electromagnétisme

En appliquant un courant continu sur un conducteur en acier, on crée un champ magnétique : |

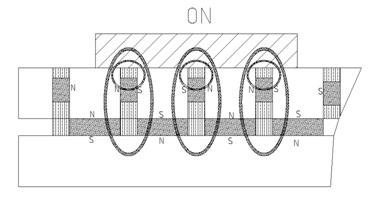

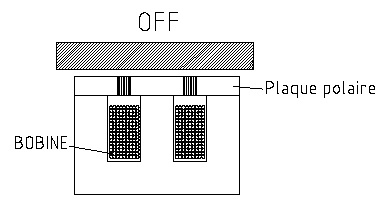

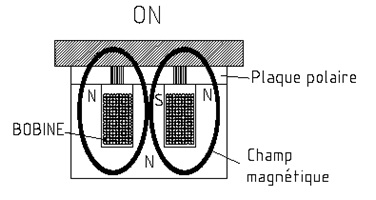

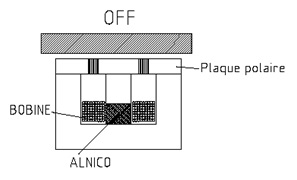

Electro-permanent

Système à démagnétisation totale

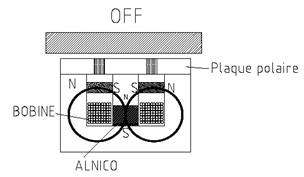

L’aimant ALNICO est inactif. Il n’est pas du tout magnétisé :

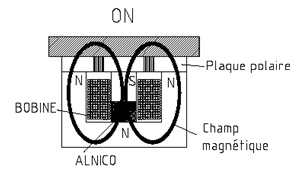

En envoyant une impulsion de courant continu dans la bobine, on vient magnétiser l’aimant. La pièce est maintenue :

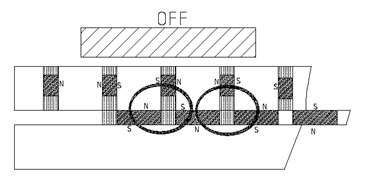

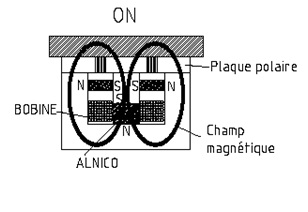

Système à compensation Le flux magnétique se boucle à l’intérieur du système et la pièce est relâchée :  En envoyant une impulsion de courant dans la bobine, on change le sens d’aimantation de l’aimant ALNICO. On contraint ainsi le flux magnétique à passer par la pièce. Cette dernière est maintenue. Pour relâcher la pièce, on renvoie une impulsion inverse dans la bobine pour rechanger l’orientation polaire de celui-ci :  |

| Matériaux, découvertes et principes fondamentaux de nos technologies actuelles | ||

| Eres | Années | Découvertes |

| Aimants utlisés pour la Navigation Découverte des continents |

- 1000 avant JC 0 1000 |

• Pierres aimantées naturelles (Fe3O4) Découverte en Asie Mineure dans la ville de MAGNESIE une pierre appelée magnétite. Attraction – répulsion d’oxydes • Découverte du fer • Fer aimanté au contact de la magnétite • Compas à aiguille flottante |

| Navigation | 1200 | • Apparition de la boussole |

| Etude de l’électrostatique et magnétostatique |

1600 1800 |

• Première étude scientifique des aimants par GILBERT • Premier circuit magnétique (pierre + acier) pour expériences. • Etude de l’électrostatique • Aimant en fer • VOLTA invente la pile |

| Electricité dynamique |

1820 1850 |

• Relation entre magnétisme et électricité par OERSTED (physicien qui remarque la déviation de la boussole) • Lois de l’électromagnétisme AMPERE (génie qui en 1 mois va établir ces lois) • Moteurs et dynamos à aimants |

| Machines électriques | 1900 | • Electroaimant puissant • Dynamo à auto-excitation • Industrialisation des moteurs Tout ceci se retrouve dans les compteurs électriques, téléphones, magnéto d’allumage … |

| Développement des Matériaux à aimants |

1930 1938 1941 1970 1983 |

• Mishima (Japon) alliage moulé Isotrope 58%fe – 30% Ni – 12% al : ALNICO • Angleterre alliage moulé Anisotrope (traitement sous champ- aimants orientés 50%fe – 24%co - 14%Ni – 8% Al • Néel (France) Ferrites – poudres frittées. Industrialisation par Philips (1955) • Japon : poudres frittées aux terres rares. Samarium Cobalt (SmCo) très cher • Japon + USA – Frittées aux terres rares (sans cobalt) aimant surpuissant Néodyme+fer+bore+praséodyme (NdFeB) |

|

Trois types d’aimants sont utilisés à ce jour

|

||

|

ALNICO Fer – Cobalt – Nickel – Titane – Aluminium |

FERRITE Oxyde de fer – Carbonate de strontium - Liant |

NEODYME Neodyme – Fer - Bore Métallurgie process : - Fusion des constituants - Broyage - Compression sous champ - Frittage à 1100° - Traitement thermique - Usinage - contrôle – aimantation Densité : 7,3 Température maxi d’utilisation : 100° C Induction maxi : 13.000 G Champ coercitif maxi : 12.000 Oe Cet aimant découvert dans les années 80 va révolutionner le monde du magnétisme puisqu’il affiche les performances magnétiques les plus élevées avec un rapport induction(force)/volume exceptionnel. Sa résistance à la corrosion est relativement faible ce qui impose dans la majorité des applications une protection en surface : une protection Nickel est appliqué sur les aimants utilisés dans les porteurs MAGFOR. Ces aimants sont utilisés pour fabriquer la dernière génération de porteurs à aimants permanents afin que la force magnétique soit la même dans le temps (champ coercitif élevé) et qu’avec la même capacité de levage le rapport forcce/volume soit divisé par 3 ! Par exemple un porteur de 400 Kg qui pesait 54 Kg avec des aimants Ferrites ne pèsent plus que 10 Kg avec des aimants Néodymes ! |

|

Quelques principes magnétiques

|

|||||

Le flux magnétique va toujours du pôle Nord vers le pôle Sud. Les aimants de même polarité se repoussent et ceux de polarité inverse s’attirent. Les pièces ferromagnétiques sont celles qui conduisent le mieux le flux magnétique. La plus grande résistance pour le flux magnétique est l’air (notion d’entrefer). Les lignes de flux magnétiques ne doivent pas se croiser. Chaque ligne de flux est fermée, elle n’a ni de début ni de fin. |

La saturation magnétique de l'acier se situant aux alentours de 16.000 Gauss, notre savoir-faire consiste à atteindre un flux magnétique maximal dans un encombrement et une surface polaire donnés. 3 unités de mesure sont utilisées pour quantifier ces valeurs :

Il est possible de passer d’un système d’unités à l’autre grâce aux principes de conversion Indiqués dans le tableau ci-dessous. |

||||

| Gauss | Tesla | Ampères/mètre | |

| 1G | 0,1 mT | 80 A/m | |

| 1 mG | 0,1 µT | 0,08 A/m | |

| 10 000 G | 1 T | 800 000 A/m | |

| 1 mG | 100 nT | 80 m A/m | |

| 10 mG | 1 µT | 0,8 A/m | |

| 12,5 mG | 1,25 µT | 1 A/m | |

| 1 Gauss = 1.000 milligauss (mG) 1 Tesla = 1.000 millitesla (mT) = 1.000.000 microtesla (µT) = 109 nanotesla (nT) 1 A/m = 1.000 milliampères/m (mA/m) |

|||